多层多道焊接中的激光焊缝跟踪

随着道路交通、海洋工程、特种船舶等工业领域的快速发展,我国对中厚板焊接的需求也越来越大。在中厚板的焊接中,多层多道焊是常用的焊接方法之一。现阶段实际应用中多采用人工焊接,劳动强度大、焊接作业环境恶劣。例如在船舶制造领域,我国造船焊接工作量已经十分巨大,但是焊接作业的技术水平却仍然比较落后。其特点就是焊接自动化程度低、焊接质量不稳定和生产效率低下。尤其是随着工业技术水平的发展,“工业 4.0”概念的提出对工厂的智能化和自动化提出了更高的要求,同时也对生产中的焊接工艺和设备提出了新的要求和标准。

目前厚板多层多道焊的主要问题是:随着焊接层数的增加,坡口实际情况与预计的状态相差越来越大,而目前的焊接自动化设备无法对这种变化及时做出反馈。当焊接进行到一定程度时,预先设定的焊接工艺和焊接轨迹就不再适应当前工件的实际焊接状态,导致焊接无法继续进行。除此之外在中厚板焊接过程中,工件焊缝的实际位置可能产生较大偏差,焊接过程热变形较大等也会对焊缝位置产生影响。因此,开发一种可以对多层多道焊的坡口特征进行实时反馈,调整工艺参数和焊接轨迹的智能化、自动化焊接系统十分重要。

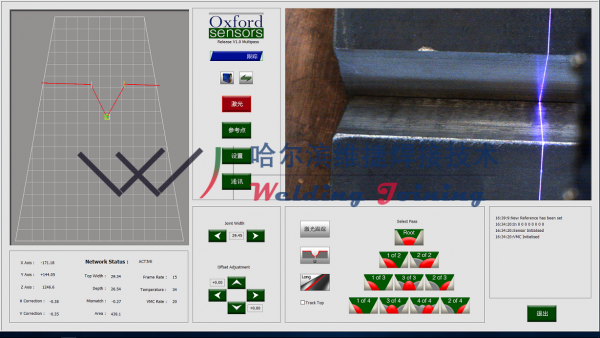

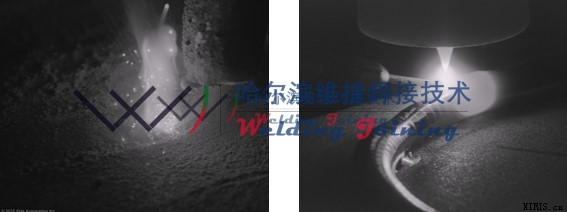

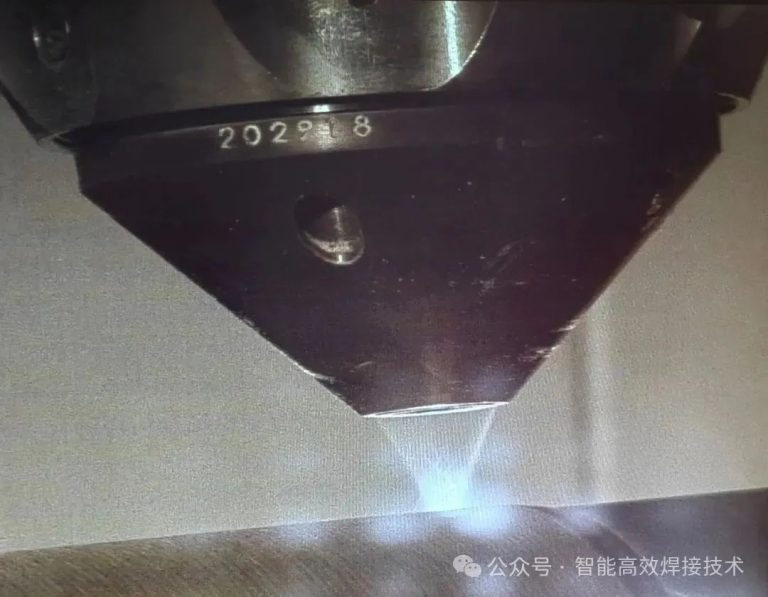

oxford sensors公司开发了多层多道焊接激光焊缝跟踪及检测系统OSTRACK-MTP,采用大景深激光视觉传感器,实现了以下功能:

- 焊道的排列和规划。MTP系统能够根据所测量的坡口形状和尺寸,按照设计规则,进行焊道的规划和排列。每层焊道的跟踪位置均可自主设定。焊道排列可以自动亦可手动。

- 多层多道的焊缝跟踪:对于焊接专机,MTP可以与焊接系统的控制器相配合,实现焊道的自动/手动切换和跟踪,甚至可以实现不停弧连续焊接。对于焊接机器人,MTP与机器人控制器通讯,与机器人多层多道焊程序相配合,实现每层每道的焊缝跟踪;

- 在多层多道焊过程中系统能够根据测量的上一层焊道形状,确定该道的跟踪位置。

- 根据方向为水平和高度两个方向。

- 可以根据用户的具体的应用需求,共同开发,深度集成,形成具有特色的中厚板多层多道焊缝跟踪及焊接自动化系统。