使用焊接相机提高激光增材制造质量

增材制造是一种越来越有吸引力的技术,近年来从基础原型技术逐渐转变为能够在各种材料中生产大量高度复杂的零件几何尺寸的工业技术。特别感兴趣的是能够从工业级金属生产复杂的几何形状,用于航空航天,生物力学,模具和模具等几个领域。

ASTM定义了目前能够处理金属的三种增材制造子类:直接能量沉积,粉末床熔合和片层压。这些类型增材制造技术在原材料的设置上有所不同,但都使用诸如激光或电子束的热源来处理它。这些激光增材制造方法的特征在于在紧密控制的环境中快速熔化和固化后续层。

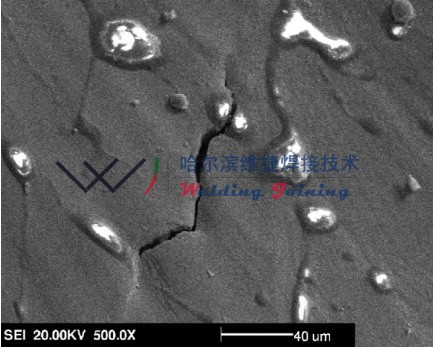

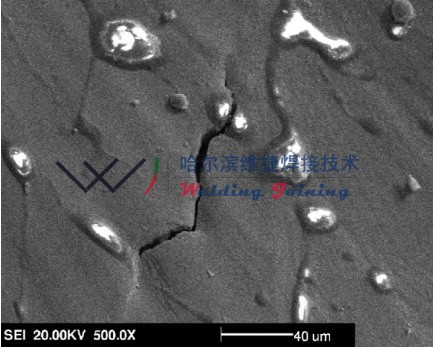

由于层状材料的重复熔融和固化,部件经历复杂的热循环,并呈现出一套独特的热物理和冶金挑战。在激光增材制造方法中看到的最常见的缺陷是由于熔池不足/过度的热,氧化或污染而保持沉积一致性出现困难。造成的微孔隙率通常会在成品中传播疲劳裂纹。

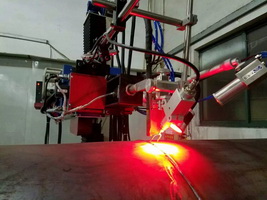

在制造过程中引入高动态范围焊接相机可以让操作人员准确了解激光增材制造过程中发生的情况,即激光匙孔和熔池如何与周围材料和以前的层之间相互作用。使用这样的相机,可以直接准确地观察熔池的尺寸,形状和一致性,使得诸如不均匀熔池,未聚焦或不合适的激光功率,粉末供应不对准或易于识别的材料粉末污染等关键问题。

通过确定这些问题的根源,可以更好地了解增材构件的失效原因,并在继续整个生产过程之前确定潜在问题。这对于包含内部腔体或其他难以在后期构建中检查的特征的产品特别有用。一般而言,完成激光增材制造所需的总时间的四分之一用于增材后的检验过程。 焊接相机提高了对组件质量的信心,并可以减少对后期检测或破坏性测试的需求。

References: [1] Li. R. et al. Densification behavior of gas and water atomized 316L stainless steel powder during selective laser melting. Applied Surface science. 2010. 256(13) pp. 4350-4356.