焊接工艺中的预热温度与层间温度:决定焊接质量的关键要素

在一些特定的焊接应用场合中,焊接前必须对即将结合的表面进行预热处理,这是确保焊接质量与安全的关键步骤。

所谓焊接预热温度,即在进行任何焊接操作之前,待焊接的基材需达到的最低预设温度基准。对于小型零部件,普遍采取全面预热的方式;而在焊接大型结构时,预热的重点则集中于焊接区域周边。预热温度的设定设立了一条不可逾越的最低温限。常规的温度检测手段常采用Tempilstik® 温度指示蜡笔,这种特殊蜡笔会在接触到特定温度时融化,以此直观反映预热程度。

预热操作的主要目标在于控制数项关键性能参数,其中首要的就是防范氢脆或冷裂纹现象的发生,这类裂纹源自焊接过程中氢原子渗入金属内部。预热能有效减缓焊缝冷却速度,延长焊缝在较高温度下的保温时间,有利于氢原子更充分地从焊缝内逸出,从而降低裂纹形成的几率。除了预热温度,焊接工艺规范中还有一个不容忽视的参数——层间温度,即在多道焊接过程中,完成第一道焊缝后进行下一道焊接时所需保持的温度。

层间温度的测量通常在即将进行下一焊道的位置前方进行。如同预热温度一样,降低焊缝的冷却速率能显著减少氢裂纹出现的可能性。尽管层间温度和预热温度的具体要求可能存在差异,但在实际操作中对两者采取的控制策略往往是相通的。

预热温度和层间温度在焊接工艺中占据核心地位,它们共同影响焊缝的冷却速度,进而决定焊缝及邻近母材内的冶金微观结构特点。较高的层间温度虽可能导致焊缝金属强度的暂时性降低,却能同步提升焊缝的韧性。然而,一旦超过某特定温度阈值,这种趋势将反转,随着温度继续攀升,焊缝韧性反而会减弱。因此,通常会设定一个最大允许的层间温度上限,例如不超过290°C(550°F),以防止焊缝强度低于工艺规定的标准。此外,层间温度还会对焊缝的屈服强度和抗拉强度造成影响,若层间温度过高,可能导致焊缝强度不足。

为了有效抑制氢裂纹的发生,会规定一个最低层间温度标准,此标准通常与预热温度要求相近。设定最低层间温度的目的是通过增加焊缝接头的延展性,减少冷裂纹产生的风险。通过合理设定最小的层间或预热温度,可以为氢原子提供更多逸出时间,最大限度地规避冷裂纹的产生。在大部分情况下,对最低层间温度的要求与预热温度的要求基本相符。

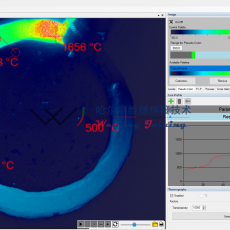

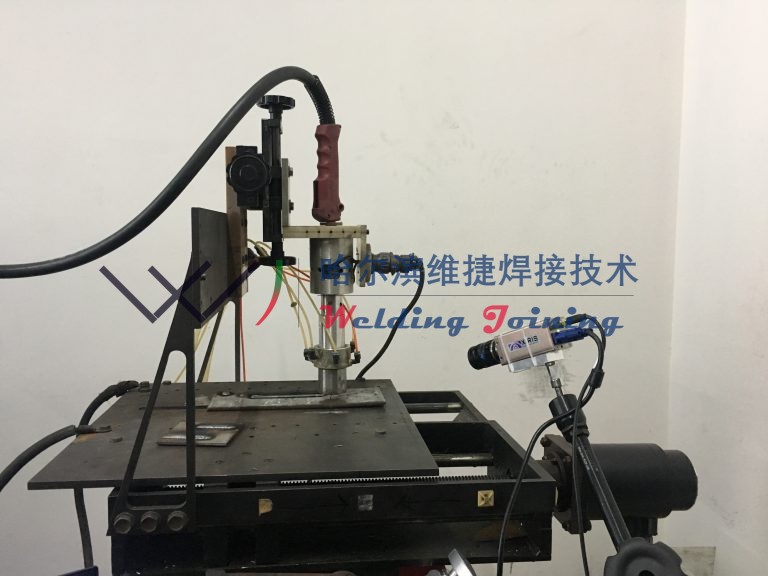

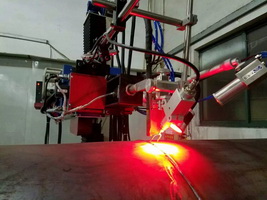

随着焊接层数的增加和被焊接部件厚度或焊缝截面积的变化,层间温度会在不同焊道间有所起伏,有时会上升,有时则会下降。在焊接大面积或大体积部件时,单次焊道操作可能无法显著提升层间温度;反之,在焊接较小部件时,热量更容易在内部聚集,导致层间温度随焊道层数增加而递增。在诸如线电弧增材制造(WAAM)等金属增材制造过程中,也会观察到类似现象,随着结构的逐层堆叠,焊接过程中积蓄的热量会导致层间温度持续上升。对于WAAM工艺而言,对层间温度的实时监控至关重要,它直接影响着焊接过程的稳定性及沉积层的质量和完整性。

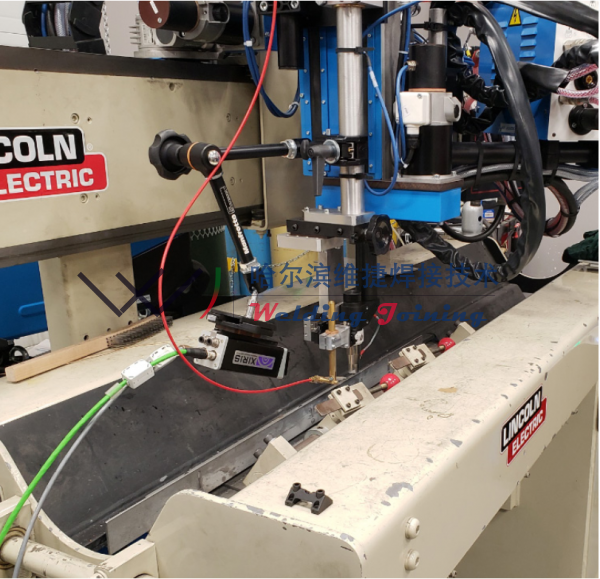

在此背景下,Xiris的XIR-1800短波红外热像仪脱颖而出,它可以精准监测到受预热和层间温度直接影响的冷却速率变化。更值得一提的是,得益于XIR-1800热像仪高达约250°C的灵敏度起点以及卓越的温度检测能力,它能直接测定前一道焊缝是否超过推荐的温度上限,从而确保整个焊接过程始终处在可控范围内。