在高频焊管机上测量“V”形温度及相关功能

高频(HF)焊接作为一种高效的高速焊接技术,在金属管制造行业中发挥着核心作用,尤其在处理大直径到小直径、厚壁管材的批量生产中展现出显著优势。尽管该技术高度适应不同规格管材的焊接需求,其工艺过程复杂多变,要求对各个环节进行精细控制,以确保焊接效果最优。

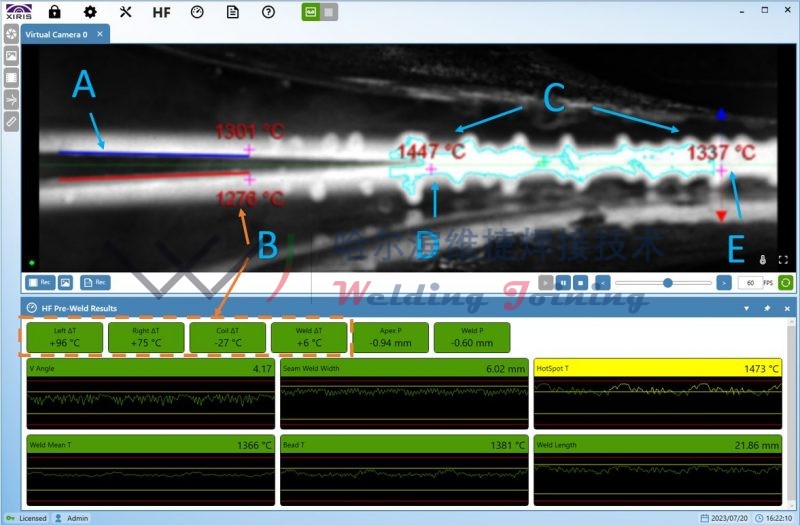

其中,焊接前带状边缘在汇集并通过感应线圈时,“V”形区域的精确温度监控极为关键。这一测量不仅能揭示管材成型的精细状态,还是评价焊接精度与过程稳定性的重要依据。具体而言,通过分析指向“V”顶点(标记为A)沿带材边缘的温度变化曲线,制造商可准确判断材料预热至焊接点的均匀性,为优化焊接前的热处理过程提供宝贵数据支持。

焊接过程中,管材加热速率如果不适中,过快或过慢,都将可能引入焊接缺陷,诸如冻结线、焊缝凹陷,并可能导致过剩材料在焊接压力下被挤出。因此,测量从一个带材边缘至另一边缘(标为B点)的管材温度变化曲线,对于评估管材经过焊盘之后的即时加热程度至关重要。进一步分析这些温度曲线,可以揭示两端带材边缘受热是否均匀,这对于保证焊接质量尤为关键。

从一个带材边缘到另一个边缘的温差可能由阻抗器问题或工作高频感应线圈的设置方式引起。监控这些温度有助于指示潜在的焊接缺陷,比如不匹配或刨削现象。

一旦管材条带边缘汇聚,测量从焊缝顶点(Apex)到挤压点(Squeeze Point)沿焊缝长度(C)的温度冷却速率也极为有用。此区域因无感应电流流通,不会再发生加热,带材边缘与管体其余部分间的高温梯度导致热量迅速散发。若此区域内管焊缝冷却过快,滚轮施压时可能无法正常形成焊缝。

顶点后测量多个点的温度同样有益。通过探测和测量顶点后焊缝上的热点或最高温度(D),制造商能即刻了解到焊接前带材边缘加热的一致性。

在常规管材生产中,随着焊缝上压力的变化,可观察到最高温度点前后移动的现象。

观察挤压滚轮附近管材上的温度分布(E),可以显示焊缝中最高温度的位置,通常这一峰值温度位于焊道中心。然而,其确切位置还能反映出焊缝是否因管子扭曲而产生位移。此外,通过测量焊道形成后紧邻位置的成品焊道温度,可进一步评估焊缝的完整性。

总结

在管材生产线上部署热测量系统能够为制造商提供极具价值的新信息来源。Xiris公司研发了Pre-Weld HF检测系统,该系统配备了一款封装于坚固外壳中的短波红外(SWIR)热像仪,能够承受焊头附近恶劣的工作环境。利用这一工具,制造商可获取热数据,从而更加精准地控制焊接过程,最终实现更高质量的焊接成果。