将 Weld Camera 集成到激光焊接工艺中

高功率工业激光器已被用于各种金属制造工艺中,最常见的是焊接和切割应用,其中激光器的高功率可实现快速加工。

随着制造商在整个车间采用工业激光器,制造商非常明显地意识到,激光加工的材料必须以不同于传统工艺的方式进行准备和对齐。由于激光束非常小,因此需要对被加工材料进行精确拟合和对准,以确保激光加工的可行性。

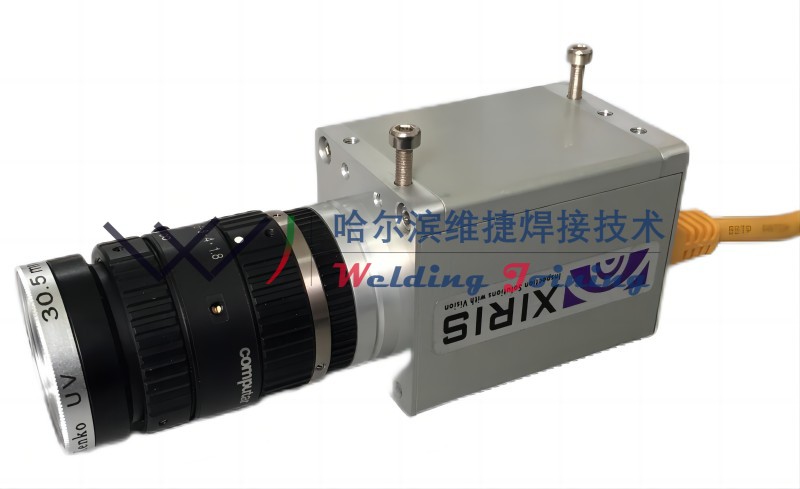

需要仔细监控装配和对齐,以确保良好的焊接过程。由于在激光周围存在安全问题,监控材料如何制备并与激光头对齐的唯一实用方法是使用集成到激光束传输系统中的摄像头。

%20to%20view%20the%20process%20Coaxially%20(with%20the%20Laser).jpg?width=267&height=549&name=Integrate%20a%20weld%20camera%20into%20laser%20welding%20process%20Blog%20weld%20camera%20image%20XVC1000%20camera%20mounted%20on%20a%20Laser%20Head%20(Laser%20Beam%20Delivery%20System)%20to%20view%20the%20process%20Coaxially%20(with%20the%20Laser).jpg) |

激光束传输系统

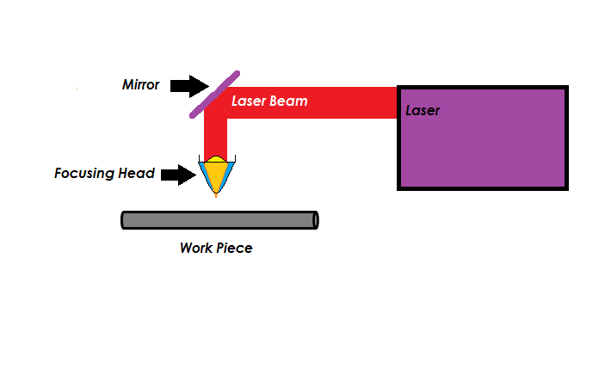

大多数切割和焊接系统上的激光束使用一系列光学元件(如透镜、滤光片和镜子)传送到工件上。

该组件统称为“激光束传输系统”,其形状和尺寸可能很复杂,以适应应用,因为激光器可能必须弯曲以使其尽可能紧凑和功能。

大多数激光束传输系统在组件中集成了一个相机端口,以允许相机向下查看与激光束行进相同的光路。

通过在光束传输系统中添加摄像头,操作员可以监控工件材料,以确保在启动激光器之前对其进行正确准备和对齐。

简化的 Laser Bead 输送系统

问题

一旦接受了将相机安装在激光系统上的想法,人们通常会对最常用的相机在打开激光后变得毫无用处这一事实感到沮丧。

由于激光会产生大量的聚焦光,这些光会部分反弹到相机上,或者在撞击工件时产生非常明亮的锁孔和熔坑,因此产生的图像太亮,标准相机无法看到图像最亮部分的任何细节。

由于标准相机可以看到大约 48-60 dB 的亮度范围,因此它只会在图像变得太亮的地方饱和,从而导致屏幕上出现白色斑点。

许多制造商和设备制造商实施的解决方案是什么?当激光通电时关闭相机。

更好的解决方案

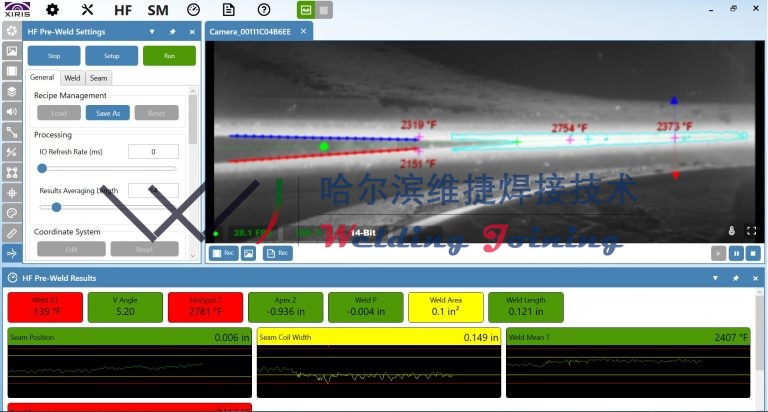

但是,确实存在更好的解决方案。可以使用高动态范围焊接相机代替标准相机,以适应激光工艺。

一台好的焊接相机可以看到超过 140 dB 的亮度范围,或者图像中最亮与最暗像素的比率超过 10,000,000:1。

这样可以在没有饱和的情况下看到激光焊缝或切割图像最亮区域的细节,同时仍然可以看到焊缝周围背景的细节,包括熔池或焊缝。

通过实施焊接相机来查看激光过程,操作员可以在激光功率打开后看到激光焊接过程的进展情况,确保激光束正常工作:光束正确聚焦,锁孔具有正确的形状(圆形与椭圆形)、尺寸和位置(相对于焊缝), 并且熔池在焊缝的两侧对称且尺寸正确。

|