熔池监测的创新方法

焊接是全球制造业涉及的最关键工艺之一,对于连接和熔合材料以形成坚固可靠的结构至关重要。通过监测焊缝对母材的熔透,可以确保焊缝的质量和完整性。由于其动态特性和高温,直接观察焊接接头,尤其是液-固界面,可能具有挑战性。

过去,传感器用于从气液界面收集焊接数据,为操作员提供熔深部位的间接推断。

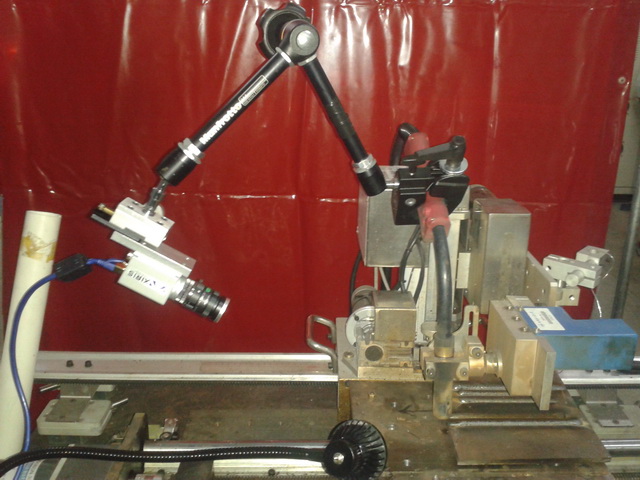

焊接本身就是一个复杂的过程。实现对焊接过程的一致和精确监控涉及在主动焊接期间的某个时候检测、测量和跟踪焊弧和熔池。不同的材料冶金、波动的输入功率参数、保护气体成分以及电线质量和位置只是使准确监测变得困难的一些变量。为了克服这些挑战,热成像和实时数据分析等先进技术正在彻底改变焊接领域,并使焊工能够实现对其工艺的无与伦比的理解。

先进的监控技术如何改进焊接工艺

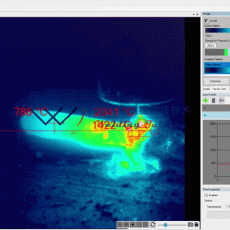

热成像技术可以将对焊接过程的理解提升到一个全新的水平。通过将高质量的热图像与适当的机器视觉工具相结合,尽管典型焊接环境中的光和热存在变化,但可以有效地对熔池、焊枪尖端质量和冷却焊道等焊接特征进行成像和分析。机器视觉技术可以从图像中提取特征和数据,以便使用形状分析、边缘检测、模式匹配和温度分析来表征焊缝的特征。

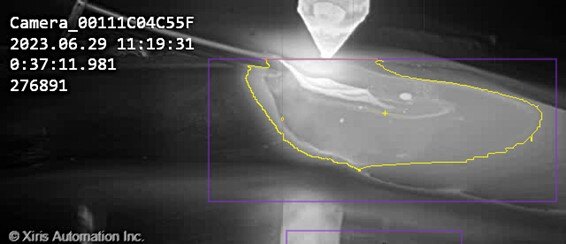

例如,使用机器视觉,可以通过将其温度特性与焊接场景的其余部分分割来识别熔池边界。分割后,当熔池移动或变形其形状时,可以测量和跟踪所得熔池区域的特定几何参数,例如形状、面积和位置。当在狭窄空间、有限的照明和摄像机角度等因素变化的复杂情况下仍然可以检测到熔池时,这一点尤其有价值。

图 1:使用 Blob 工具 (Xiris) 分割的热图像的熔池

采用机器视觉和 AI 实现更智能的焊接解决方案

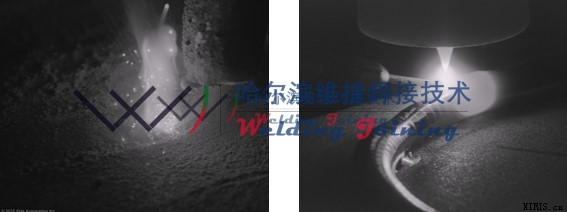

尽管在焊接工艺中使用传统机器视觉方面取得了重大进展,但仍然存在一些挑战。使用经典机器视觉识别焊接场景中需要跟踪的物体(通常是电弧、焊缝和熔池)的第一步可能具有挑战性,因为所有这些特征的光强度可能足够相似,导致每个物体的像素数量减少或增加。

在机器视觉中,多种算法协同工作以检测和跟踪视频中的对象。这种方法在大多数情况下是有效的,但在熔池的情况下,由于熔池与周围金属之间的颜色或对比度差异不足,该技术难以检测椭球体形状。为了解决这个问题,可以采用其他技术,如边缘检测、降噪和图像平均,来有效地跟踪和记录熔池。

这种机器视觉技术可以改善物体跟踪,使其更加精确,即使物体部分或完全被遮挡,从而简化识别水坑后的测量。

但是,在某些情况下,需要更好的技术来查找难以找到边界的熔池的范围。这就是 AI 的用武之地。

AI 驱动的洞察力,用于增强焊缝监控和参数优化

传统的对象检测过程依赖于识别对象与其背景之间的亮度水平差异,或查找对象存在的边缘。

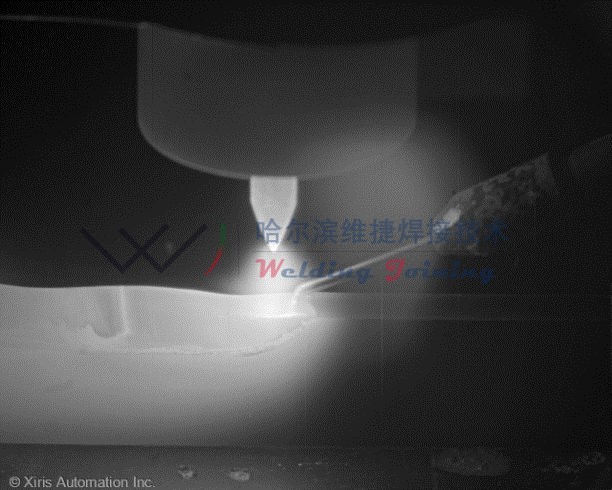

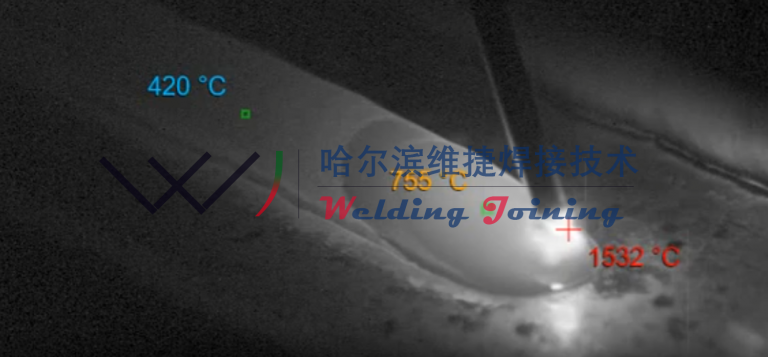

焊接的高温环境使用计算机视觉直接观察液-固界面变得更加复杂。为了克服这个问题,使用热像仪来收集场景温度的 2D 图像。对于这样的图像,对象分割绝对比仅使用可见光成像更容易。

然而,即使是最好的经典机器视觉技术也无法一直分割所有特征。

可以采用 AI(人工智能)技术来提高场景分割的质量,以便更好地提取数据。此外,其他顶部传感器可用于从焊接界面收集原始数据。

这种间接方法涉及识别与渗透状态变量相关的现象,例如不完全渗透、渗透深度和背面拉延筋宽度。

为了使用 AI 增强模型预测,需要多个数据源,尤其是在复杂的焊接工艺、材料特性、温度变化和其他焊接参数不断变化的情况下。这些源可以包括熔池反射图像、活动池振荡图像和温度场。使用 AI 处理引擎集成和分析所有数据源,可以更全面、更完整地了解焊接过程。

.png?width=1380&height=745&name=Melt%20Pool%20Segmentation%20and%20Measurement%20in%20WeldStudio%20(Xiris).png) 图 2:SWIR 热像仪 (Xiris) 的 GTAW 冷却珠的清晰视图 图 2:SWIR 热像仪 (Xiris) 的 GTAW 冷却珠的清晰视图 |

案例研究:使用 AI/Deep Learning 进行实时焊缝监测

来自美国肯塔基大学的 Rui Yu 等人最近进行了一项研究,证明了基于 AI/深度学习的实时监测对焊缝熔深的有效性。 研究人员强调了动态调整焊接参数的必要性,以及由于焊接过程中熔深状态的不可观察性而难以进行实时现场监测。

论文中使用的数据集由焊接过程的热图像组成。这些图像使用深度学习算法进行处理,以识别和跟踪熔池的轮廓和温度模式,并取得了可喜的结果。这项研究强调了热焊接相机通过卓越的图像质量和实时数据处理来增强焊缝熔深监测的潜力。

结论:通过尖端监测技术提高焊接质量

SWIR 热像仪技术、经典机器视觉和 AI 技术正在彻底改变焊接精度、性能和整体质量。检测和跟踪焊接电弧和熔融水坑所带来的挑战凸显了每种机器视觉应用的独特性。在一种情况下有效的技术在另一种情况下可能不够用,这凸显了全面了解各种机器视觉算法及其特定用例的重要性。通过利用 SWIR 热像仪技术和先进的温度模式检测,现代焊接系统可以实现前所未有的可靠“电弧接通”性能,确保高质量焊接并提高制造的整体生产力